Четвериков Аркадий Львович

Совершенствование технологии ремонта изоляционных и выравнивающих слоев утепленных покрытий с рулонными кровлями

кандидата технических наук

Работа выполнена на кафедре технологии строительного производства и строительных машин Ростовского государственного строительного университета и в лаборатории эксплуатации и ремонта зданий и сооружений Ростовского НИИ АКХ.

Научный руководитель: кандидат технических наук,

старший научный сотрудник

Жолобов Александр Леонидович

Официальные оппоненты: доктор технических наук, профессор

Бадьин Геннадий Михайлович

кандидат технических наук

Бабкин Олег Александрович

Ведущая организация: Санкт-Петербургский НИИ Академии

коммунального хозяйства им. К.Д. Памфилова

Защита состоится "27" января 2004 г. в 10 часов 15 минут на заседании диссертационного совета Д.212.207.02 при Ростовском государственном строительном университете по адресу: 344022, Ростов-на-Дону, ул. Социалистическая, 162, ауд. 328.

С диссертацией можно ознакомиться в библиотеке Ростовского государственного строительного университета.

Автореферат разослан "11" декабря 2003 г.

Ученый секретарь диссертационного совета Касторных Л.И.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы Каждый из элементов утепленного покрытия здания, выполняя определенную ему функцию, постепенно утрачивает свои первоначальные свойства и через несколько лет эксплуатации нуждается в ремонте или замене. Особенно недолговечными являются изоляционные и выравнивающие слои покрытий с рулонными кровлями. Располагаясь в зоне конденсации водяного пара в толще утепленного покрытия, они первыми подвергаются разрушительному воздействию накапливающейся в нем влаги.

Устройство в покрытии вентилирующих прослоек, борозд, вытяжек и других технических решений для сушки теплоизоляции эффективно только для теплого времени года, а зимой в результате эксфильтрации теплого воздуха из помещений влагонакопление возобновляется.

Применяемые в практике ремонтно-строительного производства разнообразные методы ремонта изоляционных и выравнивающих слоев недостаточно эффективны, так как устраняют только сами повреждения, а не причины их появления.

Как показали обследования многих утепленных покрытий с рулонными кровлями, а также анализ причин их неудовлетворительного состояния после ремонта, тема исследования, направленного на совершенствование технологии ремонта изоляционных и выравнивающих слоев утепленных покрытий с рулонными кровлями, является актуальной и представляет научный и практический интерес.

Цель диссертационной работы заключается в совершенствовании технологии ремонта изоляционных и выравнивающих слоев утепленных покрытий с рулонными кровлями, обеспечивающего устранение не только повреждений, но и основных причин их возникновения при снижении трудовых и материальных затрат на ремонт и последующую эксплуатацию утепленных покрытий.

Для достижения поставленной цели в диссертационной работе необходимо решить следующие задачи:

- установить основные причины повреждения элементов утепленных покрытий с рулонными кровлями, проанализировать и обобщить методы их ремонта;

- предложить эффективную методику выявления скрытых повреждений рулонной кровли и усовершенствовать способ удаления влаги из теплоизоляции;

- разработать состав и технологию устройства стяжки, предохраняющей рулонную кровлю от вздутий;

- исследовать возможность повышения эксплуатационных качеств водоизоляционного ковра за счет учета прочностных и деформативных свойств рулонных кровельных материалов, используемых при ремонте, а также совершенствования способа отвода воды с кровли в холодный период года;

- осуществить производственную апробацию и проверку полезности и эффективности предлагаемых рекомендаций по совершенствованию технологии ремонта изоляционных и выравнивающих слоев утепленного покрытия с рулонными кровлями.

- разработана методика выявления скрытых повреждений рулонной кровли с помощью диэлькометрического дефектоскопа;

- обоснована эффективность применения интенсивной сушки материала теплоизоляции в невентилируемом покрытии без снятия водоизоляционного ковра и определены технологические параметры необходимого оборудования;

- разработан способ защиты водоизоляционного ковра от вздутий, заключающийся в устройстве по теплоизоляционному слою воздухопроницаемой выравнивающей стяжки из пенополистиролбетона;

- сформулированы требования и разработаны предложения по выбору материалов для ремонта рулонных кровель;

- разработан энергосберегающий способ защиты водоотводящих устройств кровли от обледенения в холодное время года и устройство для осуществления способа.

- метод выявления скрытых повреждений рулонной кровли с применением диэлькометрического дефектоскопа;

- способ интенсивного удаления влаги из насыпной теплоизоляции путем продувки через нее горячего воздуха и требования к параметрам необходимого оборудования;

- способ защиты водоизоляционного ковра от вздутий, заключающийся в отводе избыточного давления, возникающего в полостях под кровлей, путем устройства выравнивающей стяжки, обладающей достаточной прочностью, воздухопроницаемостью и технологичностью, а также состав материала выравнивающей стяжки;

- методику рационального выбора рулонных материалов при ремонте кровель в утепленных покрытиях с учетом прочностных, деформативных и адгезионных свойств материалов;

- способ защиты водоотводящего устройства кровли от обледенения путем установки под водоотводящим устройством (в слое теплоизоляции) металлического теплопроводного включения.

- разработана комплексная технология ремонта изоляционных и выравнивающих слоев утепленных покрытий с рулонными кровлями, позволяющая восстанавливать их эксплуатационные свойства и повышать надежность за счет применения предложенных в диссертационной работе методов производства работ;

- результаты работы доведены до возможности их практической реализации и апробированы на объектах капитального ремонта зданий г. Ростова-на-Дону. Предварительные результаты подтверждают практическую целесообразность принятых в диссертации конструктивно-технологических решений.

Апробация работы

Диссертационная работа выполнялась с 2000 по 2003 гг. на кафедре технологии строительного производства и строительных машин РГСУ и в лаборатории эксплуатации и ремонта зданий и сооружений РНИИ АКХ. Основные положения диссертации докладывались и обсуждались:

на международных научно-практических конференциях:

- «Строительство», РГСУ, 1999, 2001, 2002 и 2003 гг.;

- «Кровля и изоляция для строительных объектов и инженерных коммуникаций», г. Москва, 2002 г.;

- «Композиционные строительные материалы. Теория и практика», г. Пенза, 2002 и 2003 гг.;

- «Жилищно-коммунальное и дорожное хозяйство», г. Ростов-на-Дону, 2003;

- «Кровля и изоляция - 2002», г. Москва, 2002 г.

Структура и объем работы. Диссертация состоит из введения, пяти глав, основных выводов, списка литературы и приложений. В работе представлено 56 рисунков и 23 таблицы. Список литературы содержит 151 наименование. Общий объем диссертации 155 страниц машинописного текста.

СОДЕРЖАНИЕ РАБОТЫ

Во введении показаны актуальность темы диссертации, цель и задачи исследования, научная новизна и практическая значимость полученных результатов, основные положения, выносимые на защиту.

В первой главе приведена классификация типов и условий эксплуатации утепленных покрытий с рулонными кровлями как в России, так и за рубежом, представлены результаты анализа и рассмотрены существующие способы устранения характерных повреждений указанных покрытий.

На территории России и стран ближнего зарубежья из-за низких затрат на изготовление наибольшее распространение получили утепленные покрытия с рулонными кровлями, имеющими уклон от 0 до 10 %. Однако многолетний опыт эксплуатации таких покрытий показал их недостаточную надежность и как следствие высокую потребность в затратах на обслуживание и ремонт, нередко в 2…3 раза превышающих затраты на устройство новых покрытий. Особенно быстро изнашиваются изоляционные и выравнивающие слои утепленного покрытия.

По результатам выполненных автором в России и Германии визуальных и инструментальных обследований утепленных покрытий зданий, а также анализа литературных источников можно сделать вывод, что основными причинами преждевременного повреждения и разрушения утепленного покрытия являются:

- несвоевременное выявление скрытых дефектов и повреждений рулонных кровель из-за отсутствия эффективных методов и средств неразрушающего контроля;

- недостатки конструктивных решений по защите элементов покрытия от увлажнения и отсутствие условий для обеспечения полного отвода талой воды с кровли в холодное время года;

- невозможность удаления влаги из внутренних слоев утепленного покрытия при отсутствии в нем вентилирующей прослойки, сообщающейся с наружным воздухом;

- использование при устройстве или ремонте водоизоляционного ковра (в смежных его слоях) материалов с разными деформативными и прочностными свойствами.

Изучение отечественного и зарубежного опыта ремонта изоляционных и выравнивающих слоев утепленных покрытий с рулонными кровлями показало, что существуют многочисленные способы приведения их в исправное состояние, в том числе с заменой поврежденных и наращиванием дополнительных слоев водоизоляционного ковра, а также без замены ковра - путем восстановления его монолитности и водонепроницаемости при термомеханической обработке. Основным недостатком таких способов является то, что они устраняют только возникшие повреждения, а не причины их появления. Поэтому после ремонта покрытия сохраняется вероятность появления повторных его повреждений.

Применяемые способы ремонта, как правило, не обеспечивают устройство утепленного покрытия с сочетанием таких свойств, как соответствующее нормативным требованиям сопротивление теплопередаче, отсутствие предрасположенности к расслоению и образованию вздутий кровли, а также к влагонакоплению элементов покрытия, наличие защиты водоотводящих устройств кровли от обледенения и др.

В связи с этим представляет существенный интерес возможность повышения эффективности ремонта утепленных покрытий за счет применения диагностики многослойной кровли, интенсификации сушки теплоизоляции, устройства выравнивающей стяжки с повышенной воздухопроницаемостью, рационального расположения рулонных материалов в многослойной кровле, использования кондуктивного теплообмена между нижними и верхними элементами покрытия для отогрева водоотводящих устройств кровли и др.

Изучение состояния вопроса позволило сформулировать приведенные выше задачи исследования.

Во второй главе диссертации рассмотрена проблема и предложен неразрушающий метод выявления скрытых повреждений в верхнем элементе покрытия - кровле. Приведены результаты разработки метода интенсификации сушки материалов теплоизоляции в покрытии и определены технологические параметры необходимого оборудования.

Достаточно быстрое и нетрудоемкое получение информации о влажности материалов ограждающих конструкций возможно с помощью различных косвенных экспресс-методов по изменению некоторых физических свойств материала, обусловленному наличием в последнем влаги. Такие косвенные методы обычно недостаточно точны и зависят от множества побочных факторов, например, присутствия солей в исследуемом материале, анизотропии его свойств, наличия внешних факторов, создающих помехи или погрешности измерений и т.д.

На основании проведенного анализа существующих методов определения влагосодержания различных материалов технически осуществимыми для обследования рулонных кровель были признаны диэлькометрический (измерение влажности с помощью токов высокой частоты) и нейтронный методы. Наиболее рациональным из них оказался диэлькометрическй метод (вследствие меньшей стоимости оборудования, простоты и безопасности его использования), позволяющий выявлять скопления влаги (а по ним и местонахождение скрытых повреждений) на расстоянии до 50 мм от поверхности кровли.

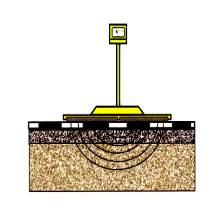

В результате исследования возможности применения диэлькометрического дефектоскопа (рис. 1) в реальных условиях для выявления скрытых повреждений рулонных кровель разработана методика, основанная на построении картограмм водонасыщения верхних слоев утепленного покрытия и сопоставления их с данными, полученными при нивелировке поверхности кровли.

Методикой предусмотрено нанесение на поверхность кровли контрольных точек по узлам сетки с размером ячейки 0,5 х 0,5 м, в которых последовательно производится измерение влажности материалов кровли и нивелировка ее поверхности. По результатам измерений с помощью разработанной в Ростовском НИИ АКХ компьютерной программы «Картограф» строится картограмма водонасыщения рулонной кровли (рис.2).

С использованием данной методики и диэлькометрического дефектоскопа (конструкции Ростовского и Санкт-Петербургского НИИ АКХ) на кровле здания РНИИ АКХ в течение двух лет ежемесячно проводилось наблюдение за ее состоянием. Периодическое сравнение полученных данных с результатами весового определения влажности контрольных вырубок водоизоляционного ковра подтвердило высокую сходимость результатов и возможность применения диэлькометрического дефектоскопа для определения скоплений влаги в слоях рулонной кровли. Дальнейшее сопоставление полученных данных с результатами нивелировки поверхности позволяет выявить пути движения влаги в верхних слоях утепленного покрытия и определить места повреждения рулонной кровли.

|  |

| Рис. 1. Принципиальная схема диэлькометрического дефектоскопа | Рис. 2. Картограмма водонасыщения рулонной кровли и основания под ней |

Исследование некоторых физических свойств (водопоглощения, теплоемкости, воздухопроницаемости и др.) наиболее распространенных в конструкциях утепленных покрытий теплоизоляционных материалов показало, что наибольший эффект при интенсификации сушки влажной теплоизоляции может быть получен при продувке через нее горячего воздуха без удаления рулонной кровли и выравнивающей стяжки в случае, если теплоизоляция выполнена из керамзитового гравия.

Для определения необходимых параметров процесса сушки насыпной теплоизоляции была изготовлена лабораторная установка, (рис. 3).

Рис. 3. Схема лабораторной установки для определения параметров интенсивной сушки насыпной теплоизоляции:

1 - испытательная камера; 2 - компрессор; 3 - электрокалорифер;

4 - соединительные шланги; 5 - понижающий трансформатор;

6 - крыльчатый анемометр; 7 - электронный влагомер ЭВ-2;

8 - соединительные провода; 9 - блок переключения датчиков;

10 - усовершенствованный датчик электронного влагомера ЭВ-2

С использованием методов математического планирования получены зависимости требуемой для сушки керамзитового гравия кратности воздухообмена от температуры и влажности теплоносителя, а также расстояния между напорным и дренажными отверстиями. Уровень варьирования содержания водяного пара в 1м3 используемого для продувки воздуха (6,92…10,37 г) соответствует его относительной влажности 40…60% (при температуре 20оС) и принят в соответствии с природно-климатическими факторами, температуры продуваемого воздуха (100…120 оС) и расстояния между напорным и дренажными отверстиями (0,5…1,5 м) - на основании результатов поисковых экспериментов из условия минимизации затрат на сушку теплоизоляции. В качестве выходного параметра принята кратность воздухообмена, необходимая для сушки керамзитового гравия. Примеры полученных зависимостей представлены графически на рис. 4.

Рис. 4. Логарифмическая зависимость требуемой кратности воздухообмена от температуры продуваемого воздуха и расстояния между напорным и дренажными отверстиями при содержании в нем водяных паров соответственно:

а - 6,92 г/м3; б - 8,64 г/м3; в -10,37 г/м3

По результатам исследования определены оптимальные (по необходимому для сушки количеству продуваемого воздуха) параметры процесса сушки, имеющие следующие значения: при температуре продуваемого воздуха 120оС и содержании водяного пара 6,92 г/м3, расстояние между напорным и дренажными отверстиями равно 0,73 м.

В третьей главе приведен анализ причин образования и роста вздутий в рулонных кровлях, а также методов их защиты от такого рода повреждений, изложена методика и представлены результаты исследования по разработке состава материала и технологии устройства выравнивающей стяжки, предохраняющей рулонную кровлю от вздутий.

Известно, что основной причиной возникновения и роста вздутий в рулонной кровле является расширение паровоздушной смеси в замкнутых полостях между водоизоляционным ковром и имеющей капиллярно-пористую структуру выравнивающей стяжкой при интенсивном солнечном облучении рулонной кровли, приводящее к деформациям и частичному отрыву водоизоляционного ковра от основания, и подсос через капилляры и поры в стяжке дополнительного количества воды и воздуха из теплоизоляции при прекращении облучения и охлаждении рулонной кровли. При многократном повторении циклов попеременного нагрева и охлаждения водоизоляционного ковра площадь вздутий может достигать 60 % всей поверхности кровли.

Проведенный анализ существующих способов защиты рулонных кровель от вздутий позволяет сделать вывод о необходимости их совершенствования с целью повышения эксплуатационных качеств покрытия, а также снижения затрат на его техническое обслуживание и ремонт.

Для достижения технического результата предложено обеспечить выравнивание давлений паровоздушной смеси в покрытии по обе стороны от выравнивающей стяжки путем устройства стяжки из материала, обладающего достаточной воздухопроницаемостью, требуемой прочностью и поверхностью, обеспечивающей надежное сцепление с ней мастичных материалов водоизоляционного ковра.

Экспериментальным путем установлено, что, если в наиболее неблагоприятных условиях (при максимальном водонасыщении материала стяжки) сопротивлении воздухопроницанию стяжки не превышает 180 м2.ч.Па/кг, вздутие кровли не происходит. Испытания в водонасыщенном состоянии материалов, применимых для устройства выравнивающих стяжек, на воздухопроницаемость показали (рис. 5), что этому требованию удовлетворяют пенополистиролбетон и фибробетон (с использованием в качестве заполнителя соответственно гранулированного пенополистирола и древесных стружек, а вяжущего - портландцемента марки 500).

Рис. 5. Зависимость воздухопроницаемости выравнивающей стяжки из цементного раствора от вида пористого заполнителя:

1 - цементно-песчаная стяжка;

2, 3, 4, 5 - цементная стяжка с заполнителем соответственно из дробленого керамзитового гравия, дробленого керамического кирпича, пенополистирола и древесной стружки

Из них по сочетанию с воздухопроницаемостью других важных для стяжки физико-механических свойств материала (прочность на сжатие и при изгибе, морозостойкость и др.) наиболее эффективным оказался пенополистиролбетон.

Так, например, с целью получения обобщенных зависимостей воздухопроницаемости, а также прочности при сжатии и изгибе пенополистиролбетона от содержания гранул пенополистирола и водоцементного отношения (В/Ц) проведен двухфакторный трехуровневый эксперимент, поскольку предполагалось получение нелинейных зависимостей.

Уровень варьирования В/Ц смеси принят из условия обеспечения подвижности смеси, равной 3-5 cм погружения эталонного конуса.

Уровень варьирования процента расхода пенополистирола принят в диапазоне получения требуемых значений прочности по результатам проведенного поискового эксперимента.

В качестве выходных параметров, оценивающих воздухопроницаемость и прочность при сжатии и изгибе, приняты соответственно: продолжительность фильтации паровоздушной смеси через выравнивающую стяжку (в водонасыщенном состоянии) и предел прочности при сжатии и изгибе.

На рис. 6 графически представлены зависимости, соответствующие продолжительности фильтрации, прочности пенополистиролбетона при сжатии и изгибе от отношения В/Ц и содержания пенополистирола.

По результатам исследования рекомендовано для устройства выравнивающей стяжки в утепленном покрытии с рулонной кровлей применение пенополистиролбетонных смесей с 0,294 < В/Ц < 0,317 и содержанием пенополистирола 2% от массы цемента. Пределы изменения В/Ц установлены в соответствии с обеспечением диапазона прочности пенополистиролбетона при сжатии в пределах 7,5…10 МПа. При этом продолжительность фильтрации воздуха через выравнивающую стяжку рекомендованного состава толщиной 2,5 см при средней разности давлений по обе ее стороны, равной 0,045 МПа в наиболее неблагоприятных условиях (при максимальной влажности материала стяжки) составляет 49…101 с, что соответствует показателю сопротивления воздухопроницанию R = 72…148 м2·ч·Па / кг по СНиП II-3-79** «Строительная теплотехника».

Рис.6. Графические зависимости выходного параметра от В/Ц и содержания пенополистирола, %, соответственно:

а - продолжительности фильтрации воздуха через образец из пенополистиролбетона, с;

б - прочности пенополистиролбетона при сжатии, МПа;

в - прочности пенополистиролбетона при изгибе, МПа

В ходе дальнейшего исследования факторов, влияющих на возникновение отслоений и рост вздутий рулонной кровли, были выполнены испытания на прочность клеевого соединения выравнивающей стяжки с рулонной кровлей при нормальном отрыве в зависимости от материала стяжки и способа подготовки ее поверхности (рис. 7).

Рис. 7. Зависимость адгезии кровельного битума к стяжке (при нормальном отрыве) от ее вида и способа подготовки:

1 - цементно-песчаная стяжка;

2, 3 - цементно-песчаная стяжка, огрунтованная соответственно через 2-е суток после укладки и непосредственно после укладки;

4 - стяжка из пенополистиролбетона; 5 - то же, после механической обработки поверхности;

6 - когезия кровельного битума БНК 70/30 (для сравнения)

Проанализировав полученные данные, можно отметить, что применение стяжки из пенополистиролбетона позволяет повысить адгезию битумных материалов к основанию без дополнительной обработки поверхности стяжки до 1,17 МПа при нормативной - 0,5 МПа.

Доказано положительное влияние включения гранул пенополистирола в состав материала стяжки на снижение деформаций усадки при твердении. Так, экспериментальным путем установлено, что при содержании пенополистирола 2% от массы цемента деформации усадки пенополистиролбетона в 28-суточном возрасте составили 0,9 мм/м, а эталонного образца стяжки из цементного раствора - 2 мм/м.

При исследовании морозостойкости пенополистиролбетона установлено, что включение в состав материала стяжки гранул пенополистирола в указанных пределах повышает ее морозостойкость до 180 циклов.

В четвертой главе диссертации представлены результаты исследования совместимости рулонных кровельных материалов по прочностным и деформативным свойствам, а также влияния вида защитной посыпки и способа ее удаления на адгезионные свойства материала дополнительного слоя, наклеиваемого на существующую кровлю, изложен новый способ защиты водоотводящего устройства кровли от обледенения.

В настоящее время в России кроме традиционных битумных материалов на картонной основе, рассчитанных на 7..10 лет эксплуатации, освоен выпуск современных рулонных кровельных материалов на негниющих основах, имеющих расчетный срок эксплуатации 15 и более лет. Однако, как показывает практика, сроки службы отремонтированных с использованием таких материалов кровель не увеличились, а в некоторых случаях даже сократились. При этом к характерным повреждениям таких кровель можно отнести трещины, отслоения, продольные складки (волны), сползание полотнищ и др.

Одной из основных причин преждевременной потери отремонтированной кровлей своих эксплуатационных качеств является использование в смежных ее слоях материалов, имеющих различные прочностные и деформативные свойства. Таким образом, проверка совместимости рулонных кровельных материалов в многослойном ковре является актуальной задачей исследования.

При проведении исследования совместимости рулонных кровельных материалов по прочностным и деформативным свойствам были определены температурные деформации восемнадцати наиболее распространенных в Ростовской области рулонных кровельных материалов. При этом установлено, что температурные деформации зависят не только от вида вяжущего и материала основы, но и от степени ее пропитки вяжущим, а также температуры и влажности материала.

При исследовании деформаций набухания и усадки при попеременном замачивании и сушке битумных и битумно-полимерных рулонных материалов было установлено, что после 10 циклов деформации (в зависимости от вида основы материала) составили соответственно: из кровельного картона - 4 мм/м, из стекловолокнистых материалов и полиэстера - до 0,2 мм/м.

Сопоставление полученных результатов с данными по прочности и относительной деформации при разрыве клеевого соединения рулонных кровельных материалов (в диапазоне температур от -10 до +60оС) позволяет дать оценку их совместимости в многослойном водоизоляционном ковре.

В ходе дальнейшего исследования факторов, влияющих на монолитность многослойной кровли, была определена зависимость прочности клеевого соединения при нормальном отрыве рулонных кровельных материалов друг от друга от вида защитной посыпки (в зоне контакта) и способа ее удаления (рис. 8).

В соответствии с представленными данными, как наиболее эффективный способ подготовки поверхностей склеиваемых между собой рулонных кровельных материалов, например при устройстве дополнительного слоя кровли, рекомендуется термическая обработка поверхности с посыпкой с целью втапливания ее в имеющийся покровный слой битума или вяжущего.

Рис. 8. Зависимость прочности клеевого соединения между собой рулонных кровельных материалов при нормальном отрыве от наличия, вида и способа удаления защитной посыпки в зоне их контакта (на примере гидростеклоизола):

1 - без посыпки; 2 - с крупнозернистой посыпкой;

4 - после механического удаления посыпки;

5 и 6 - соответственно после термомеханической (разогрев и последующее удаление верхнего слоя рулонного материала) и термической обработки (втапливание посыпки в слой вяжущего)

Известно, что при зимней эксплуатации утепленных покрытий с рулонными кровлями настенные желоба и карнизные свесы, располагаемые, как правило, на более холодных (карнизных) участках кровли, часто обледеневают, препятствуя тем самым полному отводу с кровли образующейся под достаточно толстым слоем снега талой воды.

Анализ существующих способов защиты водоотводящих устройств кровель от обледенения показал, что эти способы обладают рядом существенных недостатков, препятствующих их более широкому практическому применению (таких, как сложность монтажа и высокая стоимость оборудования, необходимость сезонного обслуживания, высокие эксплуатационные затраты и т.д.).

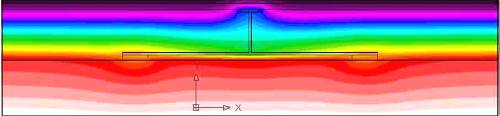

Более эффективным мог бы стать способ защиты, обеспечивающий нагрев водоотводящего устройства до положительной температуры путем кондуктивного теплообмена между нижними (более теплыми) и верхними (холодными) слоями покрытия при установке под водоотводящим устройством металлического теплопроводного включения (рис. 9).

Рис. 9. Расположение «нулевой» изотермы в прикарнизном участке утепленного покрытия под водоотводящим устройством:

а - при традиционном устройстве водоотводящего устройства (карнизного свеса);

б - при установке под ним теплопроводного включения

Для автоматизированного расчета температурных полей в конструкции утепленного покрытия с установленным теплопроводным включением автором в среде Delphi была разработана компьютерная программа «Теплопроводное включение», позволяющая подобрать наиболее рациональные размеры поперечного сечения теплопроводного включения, исходя из условия обеспечения положительной температуры водоотводящего устройства и соблюдения поэлементных требований к ограждающим конструкциям.

Так, было установлено, что для создания необходимого теплового потока, проходящего через теплопроводное включение, следует использовать для его изготовления материал, обладающий необходимой теплопроводностью, а также увеличить площадь контакта теплопроводного включения с материалами нижних слоев покрытия и поверхностью водоотводящего устройства за счет увеличения сечения верхней и нижней части теплопроводного включения. С этой целью его следует изготавливать в виде стального двутавра.

Результаты расчета показали, что превышение ширины нижней полки двутавра над верхней в 5…15 раз позволяет снизить до минимума теплопотери в зоне его контакта с водоотводящим устройством, обеспечив при этом положительную температуру его поверхности. Для более равномерного распределения температуры по высоте теплопроводного включения толщину стенки и полок двутавра следует принимать равной 3…15 мм; а высоту двутавра, исходя из условия обеспечения необходимого теплообмена между плитой покрытия и водоотводящим устройством кровли - 0,7…0,95 от суммарной толщины теплоизоляционного и выравнивающего слоев под водоотводящим устройством.

Для возможности дополнительного регулирования теплового потока. проходящего через теплопроводное включение, предлагается варьировать размеры выравнивающей постели из цементного раствора, устраиваемой под включением.

Общий вид прикарнизного участка покрытия с предлагаемым теплопроводным включением и пример расчета температурного поля в покрытии, содержащем включение, представлены соответственно на рис. 10 и 11.

Рис. 10. Общий вид прикарнизного участка покрытия с теплопроводным включением:

1 - несущий настил из железобетонных плит; 2 - теплоизоляция;

3 - выравнивающая стяжка; 4 - кровля; 5 - карнизный свес;

6 - настенный желоб; 7 - водосточная воронка; 8 - пароизоляция;

9 - выравнивающая постель из цементного раствора;

10 - сварной двутавр из листовой стали

Рис. 11. Пример построения с помощью компьютерной программы температурного поля в утепленном покрытии, содержащем теплопроводное включение

В пятой главе приведены результаты производственной проверки и расчета технико-экономической эффективности применения предлагаемой технологии, а также изложены основные организационно-технические мероприятия, необходимые для ее массового внедрения в ремонтно-строительное производство.

При применении новой технологии обеспечивается снижение стоимости ремонта и последующей эксплуатации изоляционных и выравнивающих слоев утепленного покрытия при существенном улучшении их качества по сравнению с известными технологиями ремонта.

Разработаны «Рекомендации по ремонту изоляционных и выравнивающих слоев утепленного покрытия с рулонной кровлей», которые были применены при ремонте утепленного покрытия производственного корпуса ОАО Ростовский опытный завод «Монтажавтоматика» (г. Ростов-на-Дону, ул. Вавилова, 69) с мая по сентябрь 2003 года. Всего с применением предложенной технологии отремонтировано 1750 м2 утепленного покрытия с рулонной кровлей.

Основные положения диссертации оформлены в виде предложений по внесению дополнений в разделы «Территориальных строительных норм», регламентирующие порядок производства работ по ремонту изоляционных и выравнивающих слоев утепленных покрытий зданий с рулонными кровлями.

ОСНОВНЫЕ ВЫВОДЫ

1. Исследована возможность применения косвенных методов выявления скрытых дефектов и повреждений утепленного покрытия и разработана методика выявления скоплений влаги в водоизоляционном ковре и стяжке с помощью диэлькометрического дефектоскопа конструкции Ростовского и Санкт-Петербургского НИИ АКХ.

2. Обоснована эффективность применения сушки материала теплоизоляции (на примере керамзитового гравия) путем продувки через слой теплоизоляции разогретого воздуха. Сформулированы основные требования, предъявляемые к оборудованию, и определены основные параметры сушки материала теплоизоляции.

3. Разработан способ защиты водоизоляционного ковра от вздутий путем исключения возможности образования замкнутых воздушных полостей между водоизоляционным ковром и стяжкой за счет снижения сопротивления стяжки воздухопроницанию до 180 м2.Па.ч/кг, при сохранении прочности материала стяжки в пределах 7,5…10 МПа.

4. Установлено, что включение в состав материала стяжки до 2% гранул пенополистирола фракции 0…2 мм позволяет снизить сопротивление стяжки воздухопроницанию, повысить прочность сцепления со стяжкой материалов водоизоляционного ковра до 10 МПа и уменьшить температурные и усадочные деформации стяжки на 30…50%, тем самым значительно снизить вероятность образования и роста вздутий рулонной кровли, исключить из технологии кровельных работ операцию по огрунтовке основания и снизить затраты на нарезку деформационных швов при устройстве стяжки.

5. Установлены критерии совместимости рулонных кровельных материалов в водоизоляционном ковре по прочностным и деформативным свойствам, определено влияние вида защитной посыпки и способа ее удаления при наклейке нового слоя рулонного материала на прочность его приклейки. По результатам исследования разработаны рекомендации по выбору материалов при ремонте рулонных кровель.

6. Разработан способ защиты водоотводящего устройства кровли от обледенения, заключающийся в установке под водоотводящим устройством теплопроводного включения из металлического двутавра (патент № 2198273 РФ). Для расчета теплотехнических параметров конструкции покрытия, содержащего теплопроводное включение, в среде Delphi разработана компьютерная программа «Теплопроводное включение», позволяющая выбрать рациональные размеры поперечного сечения металлического двутавра. По результатам расчета рекомендуемая толщина стенки и полок составляет 3…15 мм, высота двутавра принимается 0,5…0,95 от суммарной толщины теплоизоляционного и выравнивающего слоев под водоотводящим устройством кровли, а ширина нижней полки двутавра превышает ширину верхней в 5…15 раз.

7. Проведена производственная проверка предлагаемых рекомендаций по совершенствованию технологии ремонта утепленных покрытий с рулонными кровлями. Результаты проведенного исследования использованы научно-производственным предприятием «Апогей» при обследовании и ремонте утепленного покрытия производственного корпуса ОАО Ростовский опытный завод «Монтажавтоматика» в г. Ростов-на-Дону в 2003 году. Основные положения диссертации оформлены в виде предложений по внесению дополнений в разделы «Территориальных строительных норм», регламентирующих порядок производства работ по ремонту утепленных покрытий зданий с рулонными кровлями.

Основные результаты диссертации опубликованы автором в следующих работах:

1. Айрапетов Г.А., Жолобов А.Л. Особенности устройства и эксплуатации рулонных кровель с малыми уклонами // Материалы юбилейной междунар. науч.-практ. конф. - Ростов н/Д: РГСУ, 1999. - С. 3.

2. Айрапетов Г.А., Жолобов А.Л. Предотвращение обледенения водоотводящих устройств кровель с малыми уклонами // «Строительство - 2001»: Материалы Междунар. науч.-практ. конф. - Ростов н/Д: РГСУ, 2001. - С.1-2.

3. Новый метод защиты водоотводящих устройств кровли от обледенения. // Известия РГСУ, 2001. - №6. - С. 251.

4. Жолобов А.Л. Интенсификация сушки теплоизоляции в невентилируемых покрытиях зданий // «Строительство-2002»: Материалы Междунар. науч.-практ. конф. - Ростов н/Д: РГСУ, 2002. - С.13-14.

5. Жолобов А.Л. Защита водоотводов от обледенения путем включения теплопроводных элементов в кровельное покрытие // Труды 2-й конф. «Кровля и изоляция для строительных объектов и инженерных коммуникаций» - М., 2002. - С.97-98.

6. Жолобов А.Л. Энергосберегающий метод защиты водоотводящих устройств совмещенной кровли от обледенения // Композиционные строительные материалы. Теория и практика. Сборник научных трудов Междунар. науч.-практ. конф. Ч.1 - Пенза, 2002. - С. 132-135.

7. Жолобов А.Л. Воздухопроницаемая стяжка для защиты рулонной кровли от вздутий // «Строительство - 2003»: Материалы междунар. науч.-практ. конф. - Ростов н/Д: РГСУ, 2003. - С.174-175.

8. Способ защиты водоотводящего устройства совмещенной кровли от обледенения / Жолобов А.Л. Патент № 2198273 РФ, МКП 7Е 04 D 13/76 // Б.И., 2003 - № 4.

9. Жолобов А.Л. Проблема выбора материалов для ремонта рулонных кровель // Композиционные строительные материалы. Теория и практика: Сборник научных трудов Междунар. науч.-практ. конф. - Пенза, 2003. - С. 80-82.

10. Жолобов А.Л. Устройство надежного основания под рулонную кровлю в утепленном покрытии // Железобетон, строительные материалы и технологии в третьем тысячелетии. - Ростов н/Д: РГСУ, 2003. - С.14-18.