Кровельные материалы

А.Л. Жолобов, канд. техн. наук, доц. РГСУ1. Классификация кровельных материалов

Кровельные материалы предназначены для устройства верхнего элемента покрытия - кровли, предохраняющей здание от проникновения атмосферных осадков.

В процессе эксплуатации кровли, материалы из которых она изготовлена, многократно подвергаются увлажнению и высушиванию, замораживанию и оттаиванию в водонасыщенном состоянии, температурным деформациям, ветровым нагрузкам, а также воздействию прямого солнечного излучения и агрессивных по отношению к некоторым кровельным материалам кислорода и озона воздуха, от чего кровля разрушается быстрее других конструктивных элементов здания.

Чтобы достаточно долго и безотказно выполнять свои функции в столь агрессивных условиях кровельные материалы должны обладать одновременно совокупностью следующих свойств: водо-, морозо-, свето- и теплостойкостью, быть достаточно прочными, по физико-химическим свойствам совместимыми между собой (в многослойном водоизоляционном ковре) и с материалом основания под кровлей.

Поэтому от выбора материала кровли напрямую зависит срок ее службы и надежность.

По форме, размерам и физическому состоянию кровельные материалы можно разделить на пять групп:

- рулонные - полотнища площадью от 7 до 20 м2, поставляемые на строительную площадку в рулонах (например, рубероид, пергамин, стеклорубероид);

- мастичные - вязкие жидкости, образующие после нанесения на поверхность водонепроницаемую пленку (битумные, полимерные и битумно-полимерные материалы) и используемые для приклеивания рулонных кровельных материалов или в качестве самостоятельных материалов при устройстве так называемых бесшовных (мастичных) кровель;

- штучные - мелкоразмерные элементы кровли площадью от 0,02 до 2 м2 (асбестоцементные волнистые листы и плитки, керамическая, цементно-песчаная и битумная черепица и др.);

- металлические - листы площадью от 1 до 10 м2 (листовая сталь, металлочерепица, профилированный настил и др.);

- мембранные - болышеразмерные полотнища площадью от 50 до 500 м2 (мембраны).

Рулонные материалы могут обеспечивать водонепроницаемость кровли даже при нулевых уклонах, а верхний предел допустимых ее уклонов неограничен. Рулонные кровельные материалы в соответствии с ГОСТ 30547-97 классифицируют по следующим основным признакам:

- по назначению: для однослойного, верхнего и нижнего слоев многослойного водоизоляционного ковра;

- по структуре полотна: оснόвные (одно- и многооснόвные) и безоснόные;

- по виду основы: на картонной основе; на стекловолокнистой основе; на основе из полимерных волокон; на комбинированной основе;

- по виду компонента покровного состава вяжущего или материала: битумные; битумно-полимерные; полимерные (эластомерные вулканизированные и невулканизированные, термопластичные);

- по виду защитного слоя: материалы с посыпкой (крупнозернистой, чешуйчатой, мелкозернистой, пылевидной); материалы с фольгой.

Мастичные кровельные материалы в соответствии с ГОСТ 25591-83 классифицируют по следующим основным признакам:

- по назначению: приклеивающие (для приклеивания рулонных кровельных материалов и для устройства защитного слоя кровель); для устройства мастичных кровель;

- по виду основных исходных компонентов: битумные; битумно-эмульсионные; битумно-резиновые; битумно-полимерные; полимерные и др.;

- по виду разбавителя: содержащие воду; органические растворители; жидкие органические вещества (нефтяные масла, жидкие нефтяные битумы, гудрон, мазут);

- по характеру отверждения: отверждаемые, в том числе вулканизующиеся (одно- и многосоставные); неотверждаемые;

- по способу применения: горячие (с предварительным подогревом перед применением); холодные - не требующие подогрева (содержащие растворитель и эмульсионные).

- по материалу: керамические, асбестоцементные, цементно-песчаные, полимерные и битумные;

- по форме: волнистые, пазовые, плоские и др.;

- по способу крепления: приклеиваемые, привинчиваемые и (или) прибиваемые (гвоздями), с комбинированным креплением (например, частично приклеиваемая битумная черепица);

- по гибкости: гибкие и негибкие.

- по материалу: стальные оцинкованные и медные;

- по профилю: плоские и рифленые;

- по способу соединения смежных листов: фальцевые и бесфальцевые;

- по наличию полимерного или окрасочного покрытия: с покрытием и без покрытия;

- по цвету (любые цвета).

Соседние полотнища могут соединяться между собой методом сварки, что обеспечивает получение герметичного гомогенного стыка, прочность которого превышает прочность основного материала, так как место соединения полотнищ имеет двойную толщину.

2. Рулонные кровельные материалы

2.1. Общие требования

Требования к качеству. Рулонные кровельные материалы должны соответствовать требованиям ГОСТ 30547-97 и техническим условиям (ТУ) на конкретный вид материала.

Покровный состав или вяжущее на оснόвные битумные и битумно-полимерные рулонные материалы должны быть нанесены сплошным слоем по всей поверхности основы.

Крупнозернистая или чешуйчатая посыпка должна быть нанесена сплошным слоем на лицевую поверхность полотна рулонных кровельных материалов.

Рулонные кровельные материалы с крупнозернистой или чешуйчатой посыпкой должны иметь с одного края лицевой поверхности вдоль всего полотна непосыпанную кромку шириной от 70 до 100 мм.

Материалы должны быть плотно намотаны в рулон и не слипаться.

Полотно рулонного материала не должно иметь трещин, дыр, разрывов и складок.

На кромках (краях) полотна рулонного материала с картонной основой допускаются не более двух надрывов длиной 15-30 мм.

Торцы рулонов должны быть ровными. Допускаются выступы на торцах рулона размером не более 15-20 мм.

Разрывная сила при растяжении рулонных оснόвных битумных и битумно-полимерных материалов должна быть не менее, Н (кгс):

215 (22) — для материалов на картонной основе;

294 (30) — » » на стекловолокнистой основе;

343 (35) — » » на основе из полимерных волокон;

392 (40) — » » на комбинированной основе.

Условная прочность безоснόвных битумно-полимерных материалов должна быть не менее 0,45 МПа (4,6 кгс/см2).

Условная прочность и относительное удлинение при разрыве рулонных полимерных материалов должны быть не менее:

1,5 МПа (15 кгс/см2) и 300 % — для невулканизованных эластомерных;

4 МПа (41 кгс/см2) и 300 % — для вулканизованных эластомерных;

8 МПа (82 кгс/см2) и 200 % — для термопластичных.

Рулонные материалы должны выдерживать испытание на гибкость в условиях, приведенных в табл. 1.

Таблица 1

Условия испытания рулонных кровельных материалов на гибкость

| Вид материала | Условия испытания рулонных материалов на гибкость | |

| на брусе с закруглением радиусом, мм | при температуре, оС, не выше |

|

|

Битумные:

- на картонной основе - на волокнистой основе |

25±0,2 25±0,2 |

5 0 |

| Битумно-полимерные | 25±0,2 | минус 15 |

| Полимерные: - эластомерные - термопластичные |

5±0,2 5±0,2 |

минус 40 минус 20 |

Температура хрупкости покровного состава или вяжущего битумных рулонных материалов должна быть не выше минус 15оС, битумно-полимерных - не выше минус 25оС.

Масса покровного состава или вяжущего с наплавляемой стороны для оснόвных наплавляемых битумных рулонных материалов должна быть не менее 1500, а для битумно-полимерных - не менее 2000 г/м2.

Прочность приклейки наплавляемых материалов должна составлять не менее 0,5 МПа.

Рулонные кровельные материалы (кроме пергамина) должны быть водонепроницаемыми в течение не менее 72 ч при давлении не менее 0,001 МПа (0,01 кгс/см2).

Их водопоглощение должно быть не более 2,0% по массе при испытании в течение не менее 24 ч.

Маркировка. На каждый рулон материала должна быть наклеена или вложена в рулон этикетка по ГОСТ 30547-97.

Перечень данных на этикетке может быть дополнен или изменен в соответствии с требованиями ТУ на конкретный вид материала.

Упаковка, транспортирование и хранение. Упаковка должна обеспечивать сохранность рулонных материалов при транспортировании и хранении.

Рулонные материалы должны храниться в условиях, обеспечивающих защиту от воздействия влаги и солнца, быть рассортированными по маркам.

Особенности хранения рулонных материалов должны быть указаны в ТУ на конкретный вид материала.

Если нет таких указаний, хранение рулонов осуществляют в вертикальном положении.

Указания по применению. Рулонные кровельные материалы должны применяться при устройстве и ремонте кровель по сплошному достаточно прочному основанию (не менее 0,08 МПа).

Минимально допустимое количество слоев рулонных материалов в водоизоляционном ковре устанавливает СНиП II-26-76, а метод их приклейки — СНиП 3.04.01-87 и ТУ на конкретный материал.

2.2. Методы испытания

Методы испытаний рулонных материалов должны соответствовать ГОСТ 2678-94.

Определение разрывной силы при растяжении и относительном удлинении.

Испытание оснόвных наплавляемых и ненаплавляемых битумных и битумно-полимерных материалов проводят с помощью разрывной машины на образцах-полосках размерами 220х50 мм.

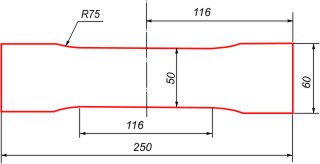

Аналогично проводится испытание безоснόвных битумно-полимерных и полимерных материалов, но в этом случае обазцы имеют форму лопатки, изображенной на рис. 1.

![]()

Рис. 1. Образец-лопатка из безоснόвного рулонного материала (тип 1)

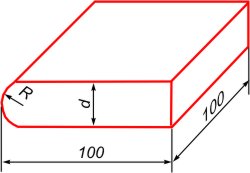

Определение гибкости. Гибкость образцов материала размерами 150х20 мм определяют путем их изгибания вокруг закругленной части изображенного на рис. 2 испытательного бруса с радиусом R при минимально возможной температуре.

![]()

Рис. 2. Испытательный брус для определения гибкости рулонных и мастичных кровельных материалов

Образец считают выдержавшим испытание, если на его лицевой стороне не появятся трещины или разрывы слоя вяжущего, а также отслаивание вяжущего или посыпки.

Определение водонепроницаемости.

Водонепроницаемость материала определяется по времени, в течение которого образцы размерами 150х150 мм не пропускают воду при постоянном гидростатическом давлении 0,3 или 0,001 МПа.

Испытание при давлении до 0,3 МПа проводят с помощью специального устройства, снабженного манометром и обеспечивающего указанное гидростатическое давление в течение требуемого времени.

Испытание при давлении 0,001 МПа проводят с помощью отрезка стальной трубы (с внутренним диаметром 100 мм и длиной 100 мм), устанавливаемого вертикально на образец и приклеиваемого к нему на битуме.

В трубу до риски наливают воду, количество которой поддерживают на постоянном уровне в течение времени, установленного в ТУ на материал конкретного вида.

Образец считают выдержавшим испытание, если в течение установленного времени при заданном давлении на его поверхности не появится вода.

2.3. Основные свойства рулонных кровельных материалов

В настоящее время на строительном рынке присутствуют рулонные кровельные материалы сразу нескольких поколений.

К первому поколению этих материалов, например, относится рубероид, который получают пропиткой основы из кровельного картона маловязким кровельным битумом марки БНК 45/180 и последующим нанесением на обе стороны тонкого слоя теплостойкого кровельного битума марки БНК 70/30 или БНК 70/40.

Рубероид по-прежнему широко применяется (особенно при ремонте кровель), хотя уже и не отвечает современным требованиям.

Так, в рубероиде активно протекает процесс деструкции, вызывающий появление в покровном слое трещин из-за окисления и полимеризации битума под воздействием солнечного излучения.

Известно, что у битума при этом образуются высокомолекулярные соединения с большой атомной массой и изменяется его структура (масла переходят в смолы, смолы в асфальтены, которые в свою очередь превращаются в карбены и карбоиды).

В результате этого материал покровного слоя становится более хрупким.

К тому же картонная основа рубероида в процессе эксплуатации кровли подвержена гниению и усадке.

Важным шагом в совершенствовании рулонных кровельных материалов стало утолщение у рубероида нижнего покровного слоя битума до 1...1,5 мм.

Этот материал получил название «наплавляемый рубероид», так как его приклейка осуществляется путем подплавления утолщенного слоя без применения приклеивающих мастик.

Таким образом удалось не только упростить и максимально механизировать процесс устройства водоизоляционного ковра, но и существенно повысить качество приклейки, обеспечив равномерный расход материала клеевой прослойки по всей площади кровли.

На следующем этапе совершенствования рулонных кровельных материалов вместо биологически недолговечной картонной основы стали широко применять негниющие материалы: стеклохолст, стеклосетку или стеклоткань (например, в стеклорубероиде).

При этом кроме биостойкости рулонного материала повысилась его прочность, но зато уменьшилась растяжимость.

Остальные недостатки, связанные с применением рулонных кровельных материалов первых поколений, к сожалению, остались.

Дальнейшее совершенствование рулонных материалов сопровождалось: во-первых, заменой стеклоосновы полимерными материалами (полиэстером, в ряде случаев упрочненным стеклотканью); во-вторых, применением малоокисленного (а лучше неокисленного) битума, модифицированного полимерами.

Такие рулонные материалы, как правило, имеют значительно большую массу, чем у материалов первых поколений (от 3 до 6 кг/м2, против 1-2 кг/м2).

В модифицированном битуме, содержащем пластомеры и эластомеры (приблизительно 70% битума и 30% полимера), такие как АПП (атактический полипропилен), иногда в смеси с ИПП (изотактический полипропилен) или СБС (стирол-бутадиен-стирол), процессы деструкции (старения) значительно замедлены.

Ожидается, что по сравнению с традиционно применяемыми кровельными материалами на кровельном битуме (рубероид, пергамин), современные материалы на модифицированном битуме будут служить в несколько раз дольше (до 20—30 лет).

К преимуществам всех рулонных материалов можно отнести то, что они, вне зависимости от условий производства работ и состояния поверхности, позволяют создать водоизоляционный ковер с необходимой гарантированной толщиной, а к недостаткам - большое количество швов (нахлесток), образующихся при устройстве водоизоляциодного ковра.

В табл. 2 и 3 приведены некоторые физико-механические свойства наиболее широко распространенных в нашей стране рулонных кровельных материалов.

Таблица 2

Характеристики и физико-механические свойства рулонных кровельных материалов

| Материал, ГОСТ, ТУ, марка1 | Материал основы2 | Тип полимерного модификатора | Толщина, мм | Масса покровного состава или вяжущего с нижней стороны, г/м2, не менее | Физико-механические свойства материалов | |||

| Разрывная сила при растяжении, Н | Водопоглощение через 24 ч. выдерживания, % | Температура хрупкости, оС, не выше | Гибкость на брусе, R, мм/оС | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Армобит ТУ 66-30-0150-90 |

СТ | – | – | 2000 | 490 | 1,0 | –10 | Н3 |

| Армокров ТУ 5770-002-0028-778-23-94 | СТ; СХ | – | 3–4 | 2000 | 600 | 0,2 | –5 | 20/–5 |

| Атаклон ТУ 5774-541-00284718-96 | СТ; СХ | АПП | 4 | 2000 | 490 | 1,0 | –25 | 25/–15 |

| Бикропласт ТУ 5774-001-00287852-96 | СХ; ПЭ | АПП | 3–5 | 2000 | 600-735 | 1,0 | Н | 15/–15 |

| Бикрост ТУ 5774-042-00288739-99 | СТ; СХ; ПЭ | – | 3–4 | 1500 | 830 | 0,5 | –25 | Н |

| Бикроэласт ТУ 5770-541-00284718-94 | СТ; СХ; ПЭ | СБС | 3–4,5 | 2000 | 491 | 0,5 | –25 | 25/–25 |

| Бинабутал ТУ 2252-002-20845302-95 | СТ | – | – | 2000 | 294 | 0,1 | –25 | 25/–40 |

| Бистерол ТУ 5774-001-50646256-01(КЭП; КТП; КХП; КЭ*; КТ*; КХ*) | СТ; ПЭ | СБС | Н | 2000 | 350 | 2,0 | Н | 10/–15 |

| Изопласт ТУ 5774-005-05766480-95 (с индексом К и П*) |

СТ; ПЭ | АПП | 3–5 | 2000 | 600–800 | 1,0 | –25 | 10/–15 |

| Изоэласт ТУ 5774-007-05766480-96 (с индексом К и П*) |

СТ; СХ; ПЭ | СБС | 4,5–6 | 2000 | 600 | 1,0 | –40 | 25/–30 |

| Кинепласт ТУ 5774-010-05766480-99 | СТ; ПЭ | АПП | – | Н | 500 | 1,0 | –15 | 5/–30 |

| Кровлестом ТУ 21-РФ-27-363-86 |

СТ | – | 3–4,5 | 2500 | 220 | 1,0 | –15 | 20/0 |

| Крунам ТУ 21-00287776-26-96 |

СТ; СХ | Н | Н | 1500 | 245; 490 | Н | –15 | 20/0 |

| Левизол ТУ 5774-058-11322110-95 | СТ | СБС | – | 2000 | 480 | 1,0 | –30 | 10/–10 |

| Линокром ТУ 5774-002-13157915-98 | СТ; СХ; ПЭ | СБС | – | 2000 | 735 | 2,0 | –25 | 10/–10 |

| Люберит ТУ 5770-001-18060333-95 | СТ | СБС | 3–3,5 | 2000 | 735 | 1,0 | –30 | 25/–10 |

| Маструм ТУ 21-5744-710-505-90 | К | – | 3 | 2600 | 333 | 1,5 | –15 | 15/0 |

| Пергамин кровельный ГОСТ 2697-83 |

К | – | – | – | 270 | 2,0 | – | 25/5 |

| Полимаст ТУ 5770-537-00287718-93 | СТ | – | 1,5 | 4500 | 575 | 0,9 | – | 20/–10 |

| Рубемаст ТУ 21-3682-5-95 (РНК; РНП*) |

СХ; К | – | 3 | 1500 | 220–360 | 1,5 | –15 | 5/5 |

| Рубероид ГОСТ 10923-93 (РКК; РКЦ; РКП*; РПЭ*) |

К | – | Н | 250-400 | 280-340 | Н | Н | 25/5 |

| Рубестек ТУ 21-577447110-518-92 | СТ | – | – | 1200 | 784 | 1,5 | –15 | 10/–10 |

| Рубитэкс ТУ 5774-003-00289973-95 | СТ; ПЭ | СБС | 3,2–3,5 | 2000 | 490 | 1,0 | –15 | 25/0 |

| Стеклобит ТУ 21-57447110-515-92 (с индексом К и П*) | СТ | СБС | 4 | 2000 | 300 | 1,5 | –15 | 25/0 |

| Стеклогидроизол ТУ 5774-001-41644330-98 | СТ; СХ; ПЭ | Н | 3 | 2000 | 735 | Н | –10 | Н |

| Стеклоизол ТУ 5474-004-00289973-96 (ХКП; ТКП; ХПП*; СПП*) |

СТ; ПЭ | – | 3–3,5 | 2000 | 300–1500 | 2,0 | –5 | 25/0 |

| Стеклокром ТУ 5774-001-04000706-94 | СТ | – | 3 | Н | 900 | 1,0 | –10 | 15/0 |

| Стекломаст ТУ 5774-543-00284718-94 (с индексом К и П*) | СТ; СХ; ПЭ | СБС | 3,5–4,5 | 1500 | 300–800 | 1,5 | –15 | 25/0 |

| Стеклорубероид ГОСТ 15879-70 (С-РК; С-РЧ; С-РМ*) |

СТ | – | Н | 1050 | 294 | 1,5 | –15 | 25/0 |

| Термофлекс ТУ 5774-00284718-96 |

СТ; СХ | СБС | – | 2000 | 687 | 0,5 | –20 | 25/–15 |

| Техноэласт ТУ 5774-003-00287852-99 |

СТ; ПЭ | СБС | 3–6,5 | – | 360–882 | 1,0 | –25 | 10/-25 |

| Уникром ТУ 3-32286133-394 | СТ | СБС | 3–5 | 2000 | 900 | 1,0 | –20 | 10/–15 |

| Филизол ТУ 5774-008-05108038-99 (с индексом В и Н*) | СТ; СХ; ПЭ | СБС | Н | 2500 | 490 | 1,5 | –25 | 25/–18 |

| Фольгорубероид ТУ 21-РСФСР-689-88 |

АФ | – | – | – | 800 | 1,5 | –20 | 37,5/–2 |

| Экофлекс ТУ 5574-003-179251-00 |

СТ; ПЭ | АПП | 3–5 | 1500 | 360 | 1,0 | –25 | 10/–10 |

| Элабит ТУ 5770-528-00284718-94 |

СТ; СХ; ПЭ | Н | Н | 2000 | 300–350 | 1,5 | –25 | 25/-25 |

| Эластобит ТУ 95300-00289973-94 |

СТ; ПЭ | СБС | 3 | – | 750 | 0,1 | -15 | 20/0 |

| Эластокрон ТУ 5774-001-47403411-00 (ХКП; ТКП; ЭКП; ХПП*; ТПП*) |

СТ; СХ; ПЭ | СБС | Н | 2000 | 300–900 | Н | Н | 25/–25 |

Примечания:

- Звездочкой отмечены марки материалов, предназначенных только для нижних слоев рулонной кровли.

- Для обозначения материалов, используемых в качестве армирующей основы и модифицирующих добавок к битуму, допущены следующие сокращения: АПП – атактический полипропилен; АФ – алюминиевая фольга; К – картон; ПЭ – полиэстер; СБС – бутадиен-стирольный термоэластопласт; СТ – стеклоткань; СХ – стеклохолст.

- Буквой Н обозначено отсутствие данных сведений о рулонном материале в открытой печати.

Таблица 3

Характеристики и физико-механические свойства

безоснόвных рулонных кровельных материалов

| Материал, ГОСТ или ТУ | Толщина, мм | Физико-механические свойства материалов | |||

| Условная прочность, МПа | Относительное удлинение при разрыве, % | Гибкость на брусе, R=5 мм при температуре, оС | Водопоглощение через 24 ч. выдерживания, % | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| Бикапол ТУ 5774-009-17-187-505-94 |

1,5–3 | 1 | 300 | –50 | 0,2 |

| Бутерол ТУ 38-605-150д-7-95 |

1,6–2,2 | 0,4 | 200 | –50 | 2,0 |

| Изолен ТУ 5774402-04678851-90 |

1,2–1,6 | 2 | 250 | –40 | 0,8 |

| Кровлелон ТУ 95-25048396-054-93 |

1,4–0,8 | 12 | 160 | –40 | 1,0 |

| Кровтэп ТУ 5774-009-17-187-505-94 ТУ 5774-003-17-187-505-94 |

1,5 | 2 | 50 | –30 | 1,0 |

| Кромэл ТУ 5774-002-41993527-97 |

1,2 | 6 | 250 | –60 | 1,0 |

| Мастмэл-1 ТУ 5775-003-41993521-97 |

1,8 | 5 | 130 | –50 | – |

| Липлент-КР ТУ 5772-001-12205783-97 |

1,2 | 6 | 300 | –60 | 0,4 |

| Поликров АР ТУ 5774-002-11313564-96 |

1,5 | 3 | 300 | –50 | 0,2 |

| Поликром ТУ 5774-001-46439362-99 |

1,2 | 7,2 | 300 | –60 | 0,15 |

| Рукрил ТУ 3-32286133-7-94 |

1,5–2 | 3,1 | 300 | –40 | 1,0 |

| Эластокров ТУ 38605-110-92 |

1,2-1,5 | 2,5 | 500 | –50 | 0,5 |

| Элон ТУ 21-5744710-514-92 |

1,2 | 8 | 300 | –60 | 0,7 |

3. Мастичные кровельные материалы

3.1. Общие требования

Требования к качеству. Кровельные мастики должны удовлетворять следующим требованиям:

- быть однородными - без видимых посторонних включений, примесей и частиц наполнителя или антисептика, непокрытых вяжущим;

- быть удобонаносимыми: при указанных в ТУ способе применения и температуре должны наноситься ровным слоем требуемой толщины;

- при изготовлении не выделять в окружающую среду вредных веществ в количествах, превышающих предельно допустимые концентрации;

- обеспечивать стабильные физико-механические показатели водоизоляционного ковра в течение всего периода эксплуатации в интервале температур, установленных в стандартах или технических условиях на мастики конкретных видов.

Теплостойкость кровельных мастик не должна быть менее 70оС. Мастики должны быть биостойкими и водонепроницаемыми. Мастики для верхних слоев водоизоляционного ковра должны быть стойкими к воздействиям солнечной радиации и озону воздуха. Гибкость мастики в зависимости от назначения и района строительства должна соответствовать значениям, указанным в табл. 4.

Приклеивающие мастики должны прочно склеивать рулонные материалы: при испытании образцов расщепление должно происходить по рулонному материалу не менее чем на 50% от площади приклейки. Прочность сцепления мастик с основанием должна быть не менее 0,5 МПа (для эмульсионных мастик этот показатель должен быть не менее 0,4 МПа).

Таблица 4

Требуемая гибкость мастичных кровельных материалов

| Назначение мастики | Район строительства | Гибкость | ||

| на брусе с радиусом, мм | при температуре, оС, не выше | при толщине слоя, мм, не менее | ||

| Для приклейки рулонной кровли и пароизоляции | Севернее географической широты 50о для Европейской и 53оС для Азиатской части России | 5 | -20 | 1,0 - для вулканизующихся и 2,0 - для отверждаемых мастик |

| Для устройства безрулонной кровли | То же | 5 | -50 | 1,5 - для вулканизующихся и 3,0 - для отверждаемых мастик |

| Для приклейки рулонной кровли и пароизоляции | Южнее указанных выше районов | 5 | -10 | 1,0 - для вулканизующихся и 2,0 - для отверждаемых мастик |

| Для устройства безрулонной кровли | То же | 5 | -40 | 1,5 - для вулканизующихся и 3,0 - для отверждаемых мастик |

Упаковка, транспортирование и хранение.

Многосоставные мастики должны поставляться комплектно, в удобной таре.

Горячие мастики могут быть упакованы в стальные бочки со съемным днищем, в деревянные бочки или барабаны, мешки бумажные с противоадгезионной прослойкой.

На строительные объекты, расположенные вблизи мест централизованного изготовления мастики, ее следует транспортировать разогретой до 160-180оС в специальных автомашинах, оборудованных мешалками.

Время в пути не должно превышать 3 ч.

На упаковке мастики должно быть указано несмываемой краской:

- наименование или товарный знак предприятия-изготовителя;

- марка мастики;

- наименование наполнителя и номер партии.

3.2. Методы испытаний

Методы испытаний рулонных материалов должны соответствовать ГОСТ 26589-94.

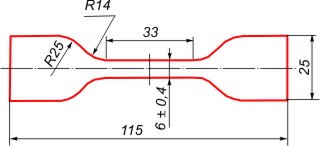

Определение условной прочности и относительного удлинения. Испытание проводят с помощью разрывной машины на образцах-лопатках типа 1 или типа 2, изображенных на рис. 3 и 4.

Тип образца-лопатки выбирают в зависимости от вида мастики и указывают в ТУ вид мастики.

![]()

Рис. 3. Образец-лопатка типа 1

![]()

Рис. 4. Образец-лопатка типа 2

Определение прочности сцепления с основанием (методы А и Б).

Испытание проводят с помощью разрывной машины, имеющей приспособления для закрепления образцов с нанесенным слоем мастики.

Образцы для испытания состоят из подложки, мастичного покрытия и приклеенных к ним отрывных элементов.

В момент разрыва фиксируют максимальное усилие и характер разрушения образца.

Прочность сцепления мастики с основанием определяют в мегапаскалях (килограммах-силы на квадратный сантиметр).

Определение водостойкости. На поверхность бетонной плитки наносят мастику и после завершения процесса формирования мастичного слоя, на непокрытые грани плитки наносят расплавленный парафин.

Образец помещают в сосуд с водой таким образом, чтобы высота слоя воды над ним была не менее 50 мм, и выдерживают в воде не менее 24 ч.

Мастику считают выдержавшей испытание на водостойкость, если на мастичном слое нет пузырей, вздутий и отслоений.

Определение водонепроницаемости проводят по времени, в течение которого образцы размерами 150х150 мм не пропускают воду при постоянном гидростатическом давлении 0,3 или 0,001 МПа.

Испытание при давлении до 0,3 МПа проводят с помощью устройства, снабженного манометром и обеспечивающего указанное гидростатическое давление в течение требуемого времени.

Образец считают выдержавшим испытание, если в течение установленного времени при заданном давлении на его поверхности не появится вода.

Определяют гибкость образцов материала (размерами 120х20 мм) путем их изгибания вокруг закругленной части испытательного бруса с радиусом R при минимально возможной температуре.

Образец считают выдержавшим испытание, если на его поверхности не появятся трещины или разрывы.

Определение теплостойкости. Испытание проводят на образцах (размерами 100х50 мм), подвешиваемых вертикально в сушильном шкафу, нагревая их до температуры, указанной в ТУ на мастику конкретного вида.

Мастику считают выдержавшей испытание на теплостойкость, если на поверхности образца после выдерживания в течение времени, указанного в ТУ, не появятся вздутия и подтеки, а также увеличение длины сверх нормативной.

3.3. Основные свойства мастичных кровельных материалов

До недавнего времени одним из самых распространенных мастичных материалов, применяемых при устройстве и ремонте кровель, была горячая битумная кровельная мастика (например, марки МБК-Г), в состав которой кроме битума входит минеральный наполнитель.

В качестве наполнителей используют асбест, асбестовую пыль, тонкоизмельченные порошки, главным образом карбонатных пород и др.

Наполнители повышают теплостойкость и твердость мастик, уменьшают температурные деформации, сокращают удельный расход органического вяжущего.

Волокнистые наполнители, армируя материал, увеличивают его условную прочность.

Горячие мастики применяют, прежде всего, для приклейки ненаплавляемых рулонных кровельных материалов, таких как рубероид и пергамин, а также при устройстве защитного слоя кровли из гравия.

Реже эти мастики применяют при устройстве мастичных кровель, так как трудно обеспечить пропитку битумом армирующих слоев из стеклоткани.

Такую мастику, как правило, приготовляют централизованно и доставляют на объекты в холодном или уже разогретом виде (до 160...180оС).

Иногда (при малых объемах работ) мастику приготовляют прямо на стройплощадке в битумоварочных котлах.

К недостаткам горячей мастики можно отнести:

- трудность поддержания необходимой температуры мастики в процессе производства работ (особенно в холодное время года);

- опасность получения кровельщиками ожогов;

- повышенную пожароопасность способа приготовления и применения мастики;

- загрязнение атмосферы при разогреве мастики.

Начиная с 60-х годов XX в. при устройстве рулонных и мастичных кровель стали применять холодные односоставные битумоминеральные и битумно-полимерные мастики (битумно-асбестовая, битумно-кукерсольная, резино-битумная и др.) для разжижения которых используется органический растворитель (уайт-спирит, бензин, толуол и др.). Широкое применение большинства из этих мастик в строительстве и ремонтно-строительном производстве сдерживается в силу следующих причин:

- из-за медленного твердения мастики, напрямую связанного с темпом испарения содержащегося в мастике растворителя;

- невозможности использования мастик при отрицательных температурах наружного воздуха;

- наличия нормативных ограничений в применении мастик при устройстве кровель с уклонами более 10%.

На следующем этапе совершенствования мастичных кровельных материалов в целях устранения непроизводительных потерь, связанных c испарением растворителя, отдельными предприятиями были разработаны и внедрены в производство составы битумных эмульсий, представляющих собой дисперсные системы из диспергированного (тонкоизмельченного) битума и воды. Для образования устойчивых эмульсий в их состав вводят жидкие или твердые эмульгаторы (эмульсии, приготовленные на твердых эмульгаторах, обычно называют пастами). При выборе эмульсии для устройства или ремонта мастичных кровель предпочтение отдается эмульсиям, приготовленным на катионактивных эмульгаторах, позволяющих армировать мастичные кровли стекловолокнистыми материалами, а также наносить эмульсии на влажные поверхности основания.

Многолетние попытки ученых и специалистов создать кровельные мастики, лишенные вышеперечисленных недостатков, привела к тому, что в последние годы на рынке строительных материалов появились двух- и трехсоставные холодные полимерные и битумно-полимерные композиции. Эти мастики смешивают непосредственно перед использованием. Отверждаются они в результате химического взаимодействия компонентов. Мастики, особенно полимерные, отличаются повышенной эластичностью (растяжимость при разрыве иногда достигает 500%), термостойкостью и долговечностью. К недостаткам большинства из них можно отнести слабую сопротивляемость истиранию.

Основные характеристики и физико-механические свойства наиболее типичных представителей мастичных кровельных материалов приведены в табл. 5.

Таблица 5

Характеристики и физико-механические свойства кровельных мастик

| Материал, ГОСТ, ТУ, марка | Состав мастики | Температура разогрева, оС | Жизнеспо- собность, ч. |

Физико-механические свойства | Расход, кг/м2 | |||

| Условная прочность, МПа | Адгезия, МПа, не менее | Относитель- ное удлине- ние, % |

Водопо- глощение, % |

|||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Битурэл (ТУ 5774-001-17187505-95) |

Полимерная двухкомпонентная | — | 5,0 | 1,0 | 1,2 | 500 | 1,5 | 2,0—3,0 |

| БРИТ-К (ТУ 2384-003-40010445-00) |

Резинобитумная | 160—180 | — | 0,3 | 0,5 | 80 | 0,1 | 1,5—3,0 |

| БЭЛАМ (ТУ 5770-001-23463180-93) |

Битумно-латексная (эмульсионная) | — | — | 0,4 | 0,5 | Н | 5,0 | 6,0 |

| ВЕНТА (ГОСТ 15836-79) |

Битумно-каучуковая двухкомпонентная | — | 3,0 | 0,7 | 0,5 | 200 | 0,8 | Н |

| Гермокров | Полимерная двухкомпонентная | — | 1,5-2,0 | 1,0-1,2 | 0,4 | 250—350 | 2,0 | 1,0—3,0 |

| МБК-Г (ГОСТ 2889-90) |

Битумная (с наполнителем) | 140—180 | — | Н | Н | Н | Н | Н |

| БЛЭМ-20 (ТУ 21-27-76-88) |

Битумно-латексная (эмульсионная) | — | — | 0,7 | 0,5 | 1200 | 5,0 | 6,0 |

| Полур | Полимерная двухкомпонентная | 250—400 | 0,7—2,0 | 3,0—30,0 | 0,6—1,0 | 20—200 | 2,0 | 1,0—3,0 |

| УНИКС (ТУ 5770-003-23463180-94) |

бутилкаучуковая двухкомпонентная | — | — | 0,8 | — | 600 | 0,5 | — |

Примечание. Буквой Н в таблице обозначено отсутствие данных сведений о мастике в открытой печати.

4. Штучные кровельные материалы

4.1. Асбестоцементные волнистые листы

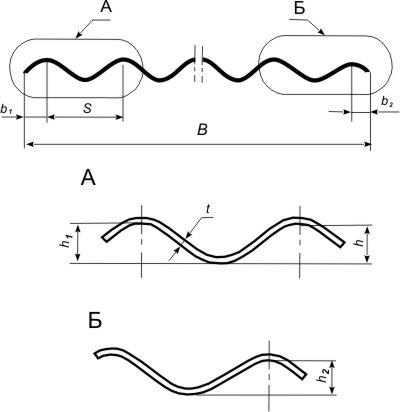

По форме поперечного сечения (профилю) листы изготовляют двух видов, отличающихся друг от друга высотой и шагом волны. В обозначении профиля листа (40/150 и 54/200) мм в числителе указывают высоту, а в знаменателе - шаг волны в миллиметрах. Основные размеры листов должны соответствовать данным, приведенным на рис.5 и в табл. 6.

![]()

Рис. 5. Форма и размеры поперечного сечения асбестоцементного волнистого листа

Для устройства коньковой части, ендов и примыканий асбестоцементных кровель заводами асбестоцементных изделий выпускаются следующие детали:

- коньковые перекрываемые и перекрывающие;

- упрощенные коньковые перекрываемые и перекрывающие;

- равнобокие угловые;

- лотковые.

Таблица 6

Номинальные размеры асбестоцементных волнистых листов

| Размер | Номинальный размер листов профиля, мм | |

| 40/150 | 54/200 | |

| Длина L | 1750 | 1750 |

| Ширина B волнового листа:

- 6 - 7 - 8 |

— 980 1130 |

1125 — — |

| Толщина t | 5,8 | 6,0; 7,5 |

| Высота волны:

- рядовой h - перекрывающей h1 - перекрываемой h2 |

40 40 32 |

54 54 45 |

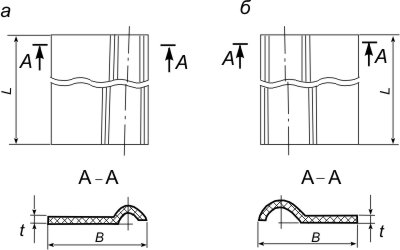

На рис. 6 в качестве примера изображен общий вид перекрываемой и перекрывающей коньковой асбестоцементной детали.

![]()

Рис. 6. Коньковые асбестоцементные детали: а – перекрываемая, б - перекрывающаяся

Листы и детали могут выпускаться окрашенными и неокрашенными.

Требования к качеству.Асбестоцементные волнистые листы не должны иметь отколов, пробоин и сквозных трещин.

Допускаются отдельные малозначительные дефекты:

- сдиры протяженностью в любом направлении не более 100 мм;

- щербины с одной стороны листа (детали) размером не более 15 мм в направлении, перпендикулярном кромке изделия. Общая величина щербин, измеренная вдоль кромки изделия, не должна превышать 60 мм;

- поверхностные разрывы длиной не более 100 мм и шириной 2 мм.

Маркировка. Условное обозначение листов и деталей должно состоять из:

- обозначения профиля листа, сокращенного обозначения детали;

- числа волн (только для листов профиля 40/150);

- толщины (только для листов профиля 54/200);

- указания номера ГОСТ

- Лист профиля 40/150 восьмиволновый:

40/150-8 ГОСТ 30340-95. - Лист профиля 54/200 толщиной 7,5 мм:

54/200-7,5 ГОСТ 30340-95. - Деталь упрощенная коньковая перекрывающая к листам профиля 54/200:

УКУ-2 ГОСТ 30340-95.

Транспортирование листов и деталей осуществляют в пакетированном виде:

- в специализированных кассетах и других средствах пакетирования;

- в деревянных решетчатых ящиках;

- в транспортных пакетах, сформированных с использованием деревянных подкладок или поддонов.

Транспортные пакеты при хранении у потребителя могут быть установлены друг на друга в штабели. Стопы непакетированных листов должны храниться у потребителя на поддонах (подкладках).

При погрузочно-разгрузочных, транспортно-складских и других работах не допускаются удары по листам и деталям и их сбрасывание с какой бы то ни было высоты; грузозахватные устройства должны иметь защитные приспособления (прокладки, исключающие возможность повреждения изделий).

Методы испытаний. При проверке качества асбестоцементных волнистых листов необходимо применять следующие методы испытаний:

- Определение предела прочности при изгибе. Сущность метода заключается в разрушении образца сосредоточенной нагрузкой, прикладываемой посередине пролета, по однопролетной схеме.

- Определение прочности при сосредоточенной нагрузке от штампа. Испытание на изгиб целых волнистых листов без разрушения осуществляют путем приложения заданной нормативной нагрузки к определенному участку листа при помощи штампа по одно- или двухпролетной схеме.

- Определение несущей способности волнистых листов. Сущность метода заключается в разрушении волнистого листа нагрузкой, прикладываемой посередине пролета по однопролетной схеме.

- Определение прочности волнистых листов испытательной планочной нагрузкой. Создают изгибающие напряжения в испытываемом волнистом листе путем повышения нагрузки до нормативного уровня. Для этого лист кладут на опоры лицевой поверхностью вверх. Нагрузку доводят до нормативной, выдерживают лист под этой нагрузкой не менее 5 с, после чего нагрузку снимают. Каждый испытываемый лист должен выдержать нормативную нагрузку без признаков разрушения.

- Определение ударной вязкости. Метод заключается в разрушении образца падающим маятником копра.

- Определение водонепроницаемости. Сущность метода заключается в одностороннем воздействии воды (находящейся в вертикально установленной и приклеенной к образцу цилиндрической трубке внутренним диаметром не менее 35 мм и длиной не менее 300 мм) на участок испытываемого изделия в течение определенного времени.

Таблица 7

Значение испытательной планочной нагрузки для асбестоцементных волнистых листов

| Профиль листа | Ширина, мм | Толщина, мм | Испытательная планочная нагрузка, кН (кгс) |

| 40/150 | 980 | 5,8 | 2,60 (260) |

| 40/150 | 1130 | 5,8 | 3,00 (300) |

| 54/200 | 1125 | 6,0 | 4,90 (490) |

| 54/200 | 1125 | 7,5 | 5,25 (525) |

Указания по применению. Асбестоцементные волнистые листы применяют в скатных кровлях с уклоном не менее 10%.

При уклонах кровли от 10 до 20% необходимо уплотнять соединения между листами герметизирующими мастиками.

В качестве основания под асбестоцементные листы следует предусматривать прогоны из стали, железобетона или деревянные бруски обрешетки.

Крепление асбестоцементных листов к стальным и железобетонным прогонам осуществляют при помощи стальных оцинкованных крюков или скоб, а к деревянным брускам - оцинкованными шурупами или гвоздями.

Область рационального применения асбестоцементных волнистых листов приведена в табл. 8.

Таблица 8

Назначение асбестоцементных волнистых листов

| Вид листа | Назначение листа |

| 40/150 8-волновой 40/150 7-волновой/td> | Устройство чердачных кровель жилых, общественных и сельскохозяйственных зданий |

| 54/200 толщиной 6,0 мм | Устройство чердачных кровель жилых, общественных, сельскохозяйственных и производственных зданий |

| 54/200 толщиной 7,5 мм | Устройство бесчердачных кровель производственных зданий и сооружений |

4.2. Черепица

Черепица керамическая (ТУ 5756-018-00200561-96 и др.).

Керамическую (глиняную) черепицу применяют для устройства кровель в малоэтажном жилищном строительстве.

Ее формуют из глиняной массы с последующей сушкой и обжигом.

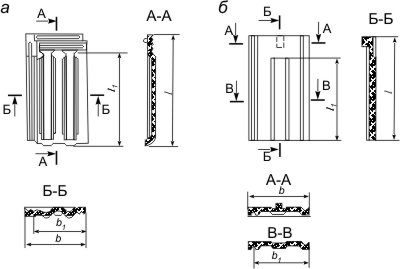

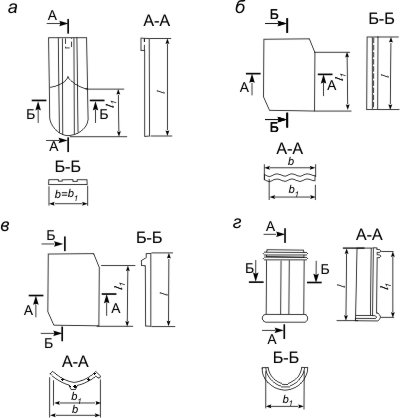

Изготовляют керамическую черепицу следующих типов: пазовую штампованную (рис. 7,а ), пазовую ленточную (рис. 7,б ), плоскую ленточную (рис. 8,а), волнистую ленточную (рис. 8,б),

S-образную ленточную (рис. 8,в) и коньковую (рис. 8,г).

Размеры наиболее распространенных деталей керамической черепицы приведены в табл. 9.

Главные достоинства керамической черепицы - высокая долговечность и огнестойкость.

Недостатки - большая масса (до 65 кг/м2), хрупкость и необходимость придания кровле большого уклона (не менее 50%) для обеспечения быстрого стока воды, а также невозможность механизации работ по устройству кровли.

Кроме того, применение черепицы затрудняет устройство кровель сложной формы.

Черепица должна быть правильной формы с гладкими поверхностями и ровными краями, без трещин и известковых включений.

Допускается искривление поверхности и ребер черепицы не более чем на 3 мм.

![]()

Рис. 7. Пазовая глиняная черепица: а – штампованная; б - ленточная

![]()

Рис. 8. Ленточная глиняная черепица: а – плоская, б – волнистая, в – S-образная, б – коньковая

На тыльной стороне пазовой штампованной черепицы имеется ушко с отверстием для привязки к обрешетке, а у ленточной - отверстие в средней части шипа диаметром не менее 1,5 мм. Для крепления волнистой ленточной черепицы к обрешетке предусмотрено одно отверстие диаметром 5…6 мм на расстоянии 4...5 см от края.

Таблица 9

Размеры керамической черепицы

| Тип черепицы | Размеры | |||

| кроющие (полезные) | габаритные | |||

| длина l1 | ширина b1 | длина l | ширина b | |

| Пазовая штампованная | 310 333 347 |

190 190 208 |

Не нормируются | |

| Пазовая ленточная | 333 333 333 |

200 180 140 |

400 — — |

220 100 165 |

| Плоская ленточная | 160 | 155 | 365 | 155 |

| Волнистая ленточная | 290 | 290 | 350 | 240 |

| S-образная ленточная | 333 — |

175 175 |

300 340 |

245 225 |

| Коньковая | 333 | Не нормируется | — | — |

Керамическая черепица должна иметь достаточно низкое водопоглощение (не более 6,5%), и высокую морозостойкость - не менее 35 циклов.

Структура черепка в изломе должна быть однородной, без расслоений, а цвет черепицы - однотонным.

Нормально обожженная черепица при легком простукивании металлическим предметом издает чистый, недребезжащий звук.

Глубина пазов (фальцев) черепицы не менее 5 мм, высота шипов для подвески у штампованной черепицы не менее 10 мм, у ленточной - не менее 20 мм.

Поверхностная плотность покрытия из черепицы в насыщенном водой состоянии, кг, не более:

- пазовой штампованной и ленточной ……………………..………….… 50

- плоской ленточной..............................……………………….................... 65

- волнистой и S-образной .....................................……………………....... 50

- коньковой.............................................................………………...…........... 8

Черепица цементно-песчаная (ТУ 8896.9-02-92) в отличие от керамической, представляет собой сочетание кварцевого песка, цемента и пигментов, которые придают черепице разные цвета: красный, каменно-серый, коричневый и черный. Черепицу с гладкой поверхностью выпускают размером 330х420 мм и массой 4,3 кг/шт.

В состав комплекта материалов для устройства кровли входят следующие конструктивные элементы:

- цельная черепица (с расходом 10 шт./м2);

- коньковая черепица (с расходом 2,5 шт./м);

- черепица для ендовы;

- боковая, проходная черепица и др.

Цементно-песчаная черепица предназначена для устройства кровли зданий различного назначения с уклоном кровли не менее 65%.

Битумная черепица (ТУ 5779-548-05744716-00) — кровельный материал на стекловолокнистой основе.

На верхнюю сторону битумной черепицы нанесена цветная защитная посыпка, на нижнюю - приклеивающая мастика, покрытая антиадгезионной пленкой. Крепление верхней части черепицы предусмотрено с помощью гвоздей.

Основные характеристики и физико-механические свойства:

- размер черепицы, мм …………………………….................. 1000х320

- разрывная сила при растяжении, кгс ……………...………… 34 – 36

- теплостойкость, оС ............................................................................ 85

- цвет …... золотистый, серый, красно-коричневый, зеленый и синий

- масса 1м2, кг ..............................................................………............ 5,0

- количество, шт. (площадь, м2) черепицы в одной упаковке ......... 23

Основанием под кровлю служит сплошной настил из досок, покрытый слоем пароизоляционного материала. Крепление мягкой черепицы производится гвоздями или шурупами. Уклон кровли должен быть не менее 45%.

Материал и элементы следует хранить пачками высотой не более 0,2 м во избежание деформации при длительном хранении. Допускается хранение в стопках до 200 листов на специальных поддонах, повторяющих профиль черепицы.

5. Металлические кровельные материалы

Сталь тонколистовая оцинкованная (ГОСТ 14918-80) — основной материал для металлических кровель - кровельная тонколистовая оцинкованная сталь.

Листы, прокатанные на непрерывных станах, поставляют в рулонах.

Ширина листов 510...1250, длина 710... 3000 мм. Толщина листов, применяемых для кровель - 0,5...0,8 мм.

Оцинкованную обыкновенную тонколистовую сталь с обеих сторон покрывают слоем цинка толщиной не менее 0,02 мм для предохранения от коррозии.

Листы оцинковывают либо горячим способом, опуская их в ванну с расплавленным цинком, либо электролитическим.

Получаемые горячим способом антикоррозионные покрытия более качественны и долговечны, чем покрытия, получаемые электролитическим способом.

На поверхности листов и рулонов не должно быть трещин, грубой шероховатости, расслоений.

Допускаются лишь риски от зачистки, легкие царапины, мелкие поры и раковины, заусенцы от резки, не превышающие предельного отклонения по толщине листа.

Сталь поставляют в листах, упакованных в пачки и рулоны.

Пачку листов обертывают тонколистовой сталью и обвязывают стальной упаковочной лентой.

Масса одного упаковочного места должна быть не более 5 т, а при ручной погрузке — не более 80 кг.

Пачку скрепляют двумя скобами из стальной полоски толщиной 2 мм.

Листы и рулоны следует предохранять от влаги.

Профили стальные листовые гнутые (ГОСТ 24045-94)

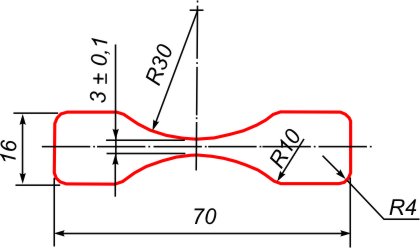

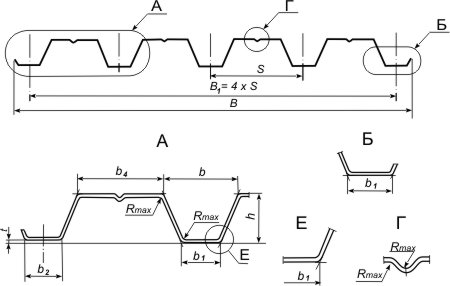

применяют для устройства кровельных покрытий (типа «Н») из оцинкованной стали толщиной от 0,6 до 0,9 мм, имеющие длину от 3 до 12 м и размеры поперечного сечения, указанные на рис. 9 и в табл. 10.

![]()

Рис. 9. Профилированный лист типа «Н» высотой 57 и 60 мм

Пакеты профилированных листов при транспортировании и хранении должны быть уложены на деревянные или из другого материала подкладки одинаковой толщины - не менее 50 мм, шириной не менее 150 мм и длиной больше габаритного размера пакета не менее чем на 100 мм, расположенные не реже чем через 3 м.

Таблица 10

Основные размеры поперечного сечения профилированных листов

| Профилированный лист | Размеры сечения, мм | ||||||||

| h | Rmax | t | B | b | b1 | b2 | b4 | S | |

| Н57-750-0,6 | 57 | 4 | 0,6 0,7 0,8 |

801 | 94,5 | 44 | 42 | 93 | 187,5 |

| Н57-750-0,7 | |||||||||

| Н57-750-0,8 | |||||||||

| Н60-845-0,7 | 60 | 3,5 | 0,7 0,8 0,9 |

902 | 89,5 | 50 | 47 | 122 | 211,2 |

| Н60-845-0,8 | |||||||||

| Н60-845-0,9 | |||||||||

Профили стальные листовые типа «Н» применяют для устройства кровель с уклоном не менее 5% над неотапливаемыми помещениями зданий и сооружений.

Крепление листов к прогонам покрытия осуществляют с помощью самонарезающих винтов.

Для обеспечения герметичности стыков используют неотверждаемые мастики.

Черепица металлическая кровельная (металлочерепица) — это кровельные профилированные листы с волнистой формой гофры, имитирующей конфигурацию натуральной (керамической) черепицы.

Металлочерепицу изготовляют из оцинкованной стали. Прокатный стальной оцинкованный лист толщиной от 0,5 до 0,7 мм, как правило, имеет полимерное покрытие.

Листы металлочерепицы выпускаются различных типов, отличающихся формой и высотой волн, шириной листа, а также видом покрытия и цветом лицевого слоя.

Листы металлочерепицы поставляются на строительные объекты с заводов, как правило, по предварительно заявленным размерам, которые устанавливаются в результате обмера ската крыши.

В комплект изделий обычно входят: разжелобочные, коньковые и карнизные элементы, различные торцовые делали.

Листы могут иметь различные цвета.

Хранить листы металлочерепицы нужно в заводской упаковке, уложенными на ровном месте на брусья толщиной до 20 см с шагом 0,5 м.

Высота стопки листов может быть не более 1 м.

В качестве основания под кровлю из металлочерепицы устраивают обрешетку из досок толщиной от 30 до 40 мм и шириной 100 мм.

Кровельные покрытия из металлочерепицы применяют при уклонах ската кровли не менее 25%.

6. Мембранные кровельные материалы

Главным достоинством мембранных кровельных материалов является их достаточно большая ширина.

Благодаря этому можно подобрать оптимальную ширину материала для зданий любых размеров и конфигураций в плане, и тем самым свести количество швов к минимуму.

Кроме того, мембранные кровельные материалы обладают высокой эластичностью, малым весом и устойчивостью к перепадам температуры.

К недостаткам мембранных кровельных материалов можно отнести:

- невозможность регулирования толщины кровли на наиболее ответственных участках;

- потребность в более качественной подготовке основания (стяжки);

- подверженность механическим повреждениям, усадке при длительной эксплуатации;

- стоимость, как правило, на 20-30% большую, чем битумно-полимерных рулонных материалов.

ЭПДМ-мембраны (этилен-пропилен-диен-мономер) — самый «старый» из полимерных кровельных материалов. Мембрана поставляется в рулонах шириной от 3 до 15 м и длиной от 15 до 61 м. Высокая эластичность материала характеризуется относительным удлинением (300%). Масса 1 м2 мембраны толщиной 1,15 мм составляет всего 1,4 кг. Она выдерживает перепады температуры (от -40 до +100 оС). Производятся также армированные ЭПДМ-мембраны. Они более прочные, но менее эластичные. Монтаж мембраны производится с помощью специальной 2-х сторонней самоклеящейся ленты без нагревания.

ПХВ-мембраны — полимерный материал из высококачественного, эластичного поливинилхлорида. Применение его несколько ограничено, так как монтаж термопластичных мембран требует специального сварочного оборудования. ПХВ-мембрана имеет высокую прочность на прокол (армирована полиэфирной сеткой) и широкую цветовую гамму (9 стандартных цветов, плюс возможность устройства прозрачной мембраны). Благодаря высокой деформационной способности, прочности на прокол и надежности сварного шва ПХВ-мембраны хорошо переносят неровности и деформации основания.

ТПО-мембраны — полимерный материал (на основе термопластичных полиолефинов) последнего поколения. Скрепление швов мембраны производится специальными сварочными машинами с применением горячего воздуха. Этот материал используется для устройства кровельных систем, аналогичных кровельным системам на основе ЭПДМ. Благодаря армирующему слою (полиэфирной сетке) материал более стоек к механическим воздействиям, но менее эластичен. Полимер содержит до 30% полипропилена, что придает мембране высокую химическую стойкость. ТПО-мембраны поставляются в рулонах шириной 0,95 и 1,8 м.

Литература

Белевич В.Б. Кровельные работы. Изд. 3-е, перераб. и доп. - М.: Высш. шк., 2000. С. 400.

Бурмистров Г.Н. Кровельные материалы. Изд. 3-е, перераб. и доп. - М.: Стройиздат, 1990. С. 176.

ГОСТ 26627-85. Материалы рулонные кровельные и гидроизоляционные. Правила приемки.

ГОСТ 2551-75. Материалы рулонные кровельные и гидроизоляционные. Упаковка, маркировка, хранение и транспортирование.

ГОСТ 2678-94. Материалы рулонные кровельные и гидроизоляционные. Метод испытаний.

ГОСТ 2889-80. Мастика битумная кровельная горячая. Технические условия.

ГОСТ 8747-88. Изделия асбестоцементные листовые. Методы испытаний.

ГОСТ 14918-80. Сталь тонколистовая оцинкованная с непрерывных линий. Технические условия.

ГОСТ 18956-73. Материалы рулонные кровельные. Методы испытания на старение под воздействием искусственных климатических факторов.

ГОСТ 23835-79. Материалы рулонные кровельные и гидроизоляционные. Классификация и общие технические требования.

ГОСТ 25591-83. Мастики кровельные и гидроизоляционные. Классификация и общие технические требования.

ГОСТ 26589-94. Мастики кровельные и гидроизоляционные. Методы испытаний.

ГОСТ 30301-95. Изделия асбестоцементные. Правила приемки.

ГОСТ 30340-95. Листы асбестоцементные волнистые. Технические условия.

ГОСТ 30547-97. Материалы рулонные кровельные и гидроизоляционные. Общие технические условия.

СНиП II-26-76. Кровли.

СНиП 3.04.01-87. Изоляционные и отделочные покрытия.

Опубликовано в книге "Строительные материалы" (изд. "Феникс", 2004).